Technical Guide

ステンレス鋼について

ステンレス鋼とは?

耐食性や強度に優れ、真空装置で最も広く使われる材料です。

鉄に10.5%以上のクロム(Cr)を加え、炭素含有量を1.2%以下に抑えて、錆びにくくした合金のことを指します。

クロムは鉄よりも酸化しやすく、酸素と反応して非常に薄い酸化クロムの皮膜(不働態皮膜)を形成します。

この皮膜がステンレス鋼を錆から保護しています。

ステンレスの特徴

- 溶接しやすい

- 機械的強度が高い

- 腐食しにくく長寿命

- 真空中でもガス放出が少ない

用途・使われる部品例

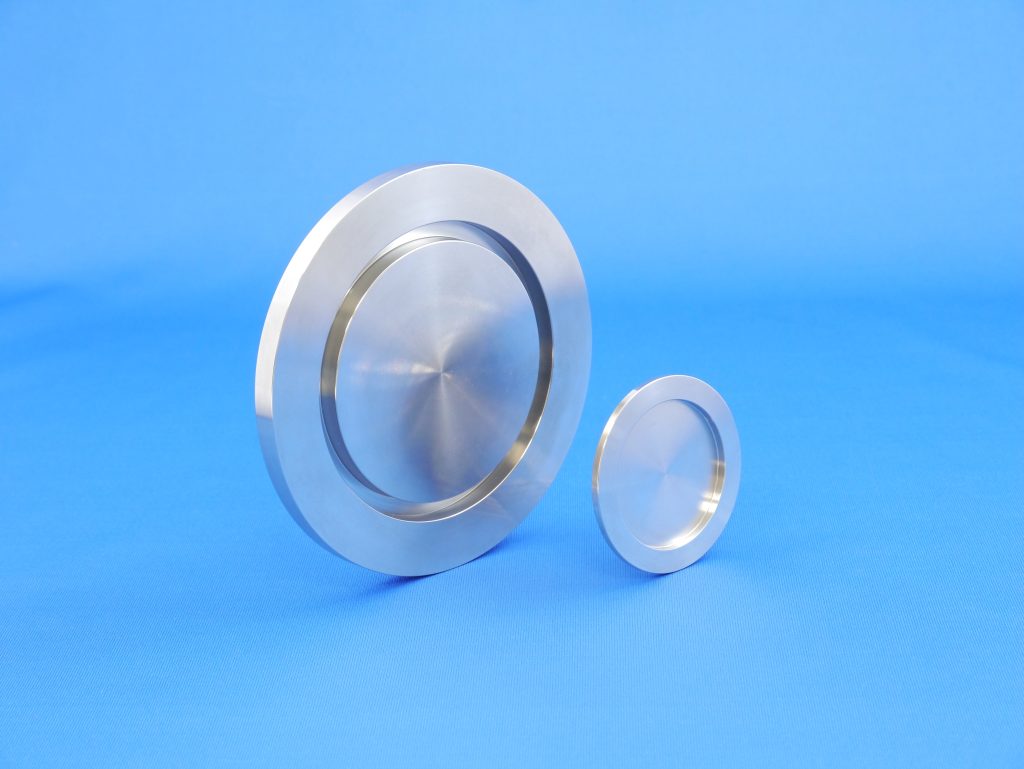

- 真空チャンバー本体

- 配管、バルブ

- フランジ、継手など

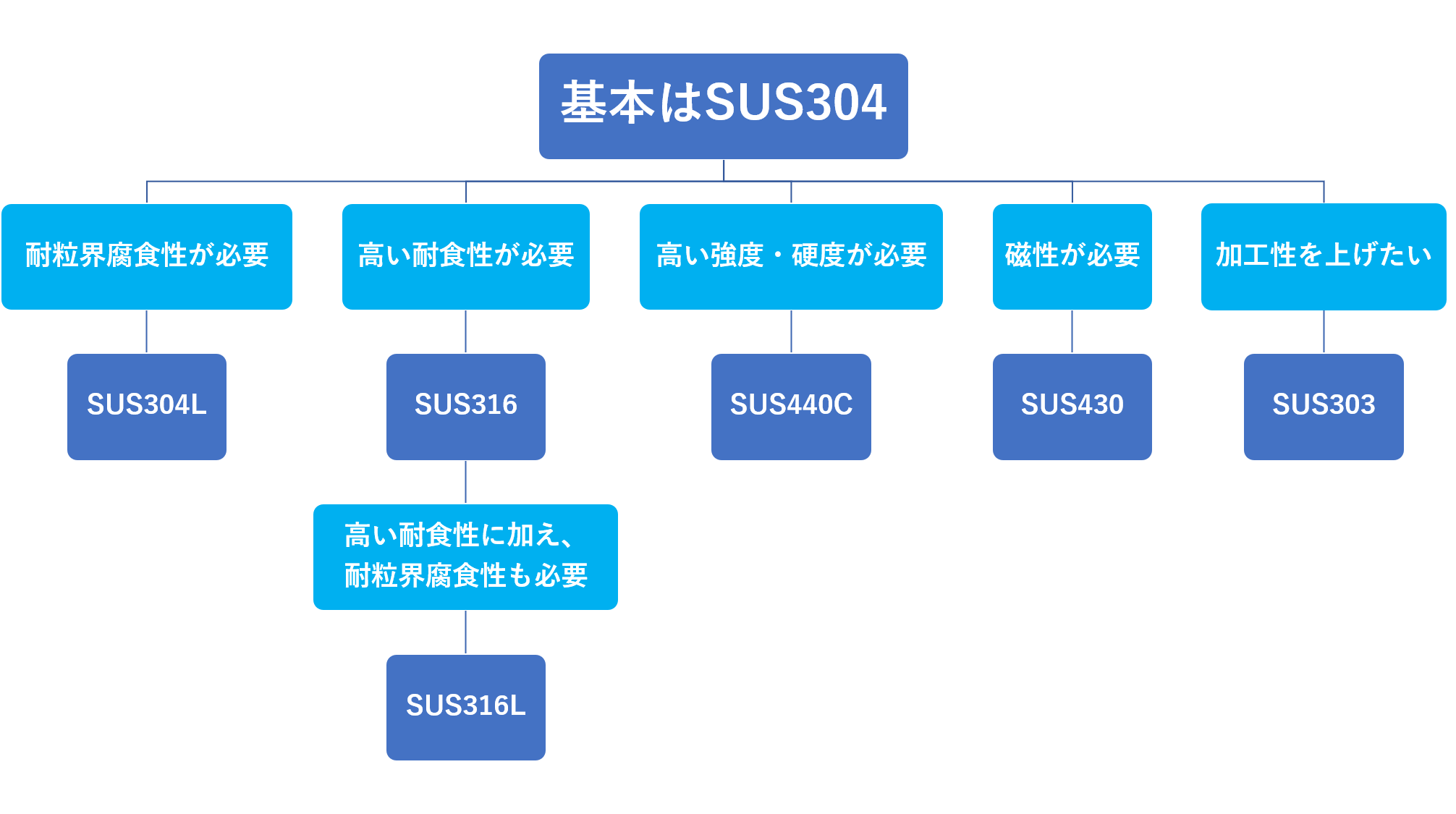

材質の種類

SUS304

SUS304は最も一般的なステンレス鋼であり、身近な物ではキッチン用品や建築資材等にも利用されています。真空装置ではチャンバー、配管、フランジ、ブラケット、継手等に広く使用されています。

SUS316

SUS316にはモリブデン(Mo)が添加されており、SUS304よりも優れた耐食性があります。モリブデンが入っている分、SUS304より高価になります。

SUS304L、SUS316L

LはLow Carbonの略であり、SUS304およびSUS316から耐粒界腐食※1性を向上させる目的で炭素含有量を減らした

ステンレス鋼です。耐食性に加え加工性にも優れますが、炭素が少ない分、SUS304やSUS316に比べて若干強度は低下します。性質のバランスが良いため、医療・食品業界などの分野ではSUS316Lが標準材として広く使用されており、流通量が多く入手しやすい材料です。

SUS440C

SUS440Cは炭素量が多く、ステンレス鋼として最も高い硬度を持ちます。優れた耐摩耗性、耐酸化性、耐熱性を有し、ボールベアリングや軸などの機械構造用材料として多く使用されます。高硬度を得るには熱処理が必要であり、加工後に焼入れを行うのが一般的です。

SUS303

SUS303は硫黄(S)およびリン(P)をSUS304に添加したステンレス鋼です。耐食性や溶接性はSUS304より劣りますが、快削材であるため切削加工性に優れ、加工コストを低減できます。

図1 各ステンレス鋼の特徴

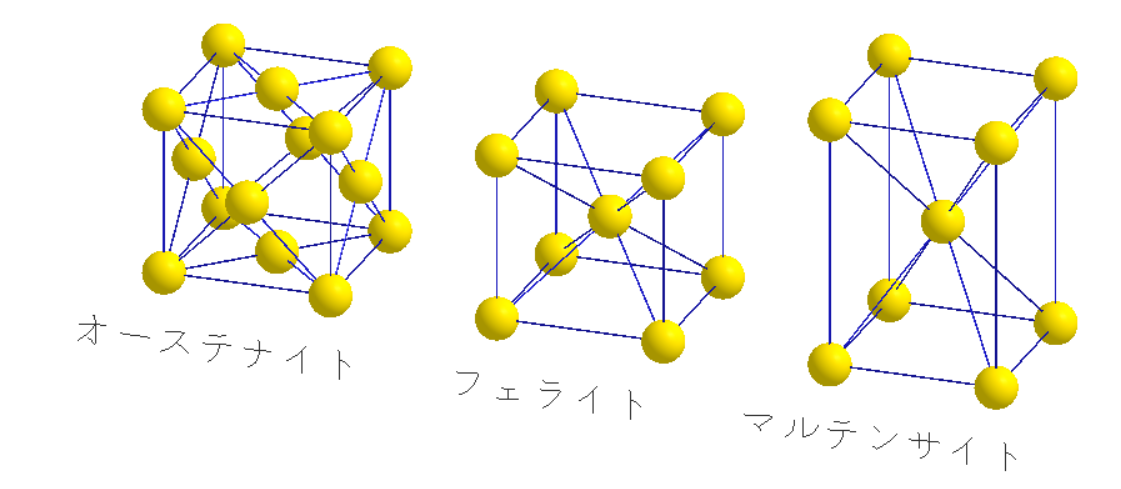

ステンレス鋼の結晶構造による分類

フェライト系

鉄(Fe)にクロム(Cr)を添加して作られるステンレス鋼で、海水や硝酸などの酸化性の酸に対して優れた耐食性を持ちます。

オーステナイト系

鉄(Fe)にクロム(Cr)とニッケル(Ni)を添加することで、硫酸や塩酸のような非酸化性の酸に対しても耐食性を高めたステンレス鋼です。

マルテンサイト系

炭素含有量が多く、オーステナイトに焼入れをすることで得られます。熱処理を行わないと脆くなるため、通常は加工後に熱処理を行います。

図2 結晶構造

他の材料との比較(選定ポイント)

アルミニウム合金やチタン合金より重く、加工性は劣るが、強度や耐食・耐熱性などが優れている。

表1 他の材料との比較

| ステンレス鋼 | アルミニウム合金 | チタン合金 | 炭素鋼(鉄) | |

| 重量(比重) | 7.9 | 2.7 | 4.5 | 7.8 |

| 加工性 | × | ○ | × | ○ |

| 溶接 | ○ | × | × | ○ |

| 強度 | ○ | × | ○ | ○ |

| 耐食性 | ○ | ○ | ○ | × |

| 耐熱性 | ○ | × | ○ | ○ |

| 価格 | – | ステンレス鋼と 変わらない |

高い | 安い |

仕上・表面処理

No.1材

熱間圧延後に、焼鈍(一定温度で加熱し、時間をかけて冷ます過程で内部応力を除去する処理)と、酸洗(後述)を施したステンレス鋼です。熱間圧延の特性上、表面はややざらついており、見た目を重視しない箇所に使用されます。表面が粗いため、真空装置内部には適しません。板厚は3mm以上の物が一般的に流通しています。

No.2D材

冷間圧延後に焼鈍し酸洗したステンレス鋼で、表面は灰色のつや消し仕上げです。一般にはあまり流通していません。

No.2B材(2B材)

No.2D材に軽く圧延を加えたものがNo.2B材です。わずかに光沢があり、表面の粗さも抑えられているため、真空装置の内部も使用可能です。冷間圧延による特性上、板厚は6mm程度の物までしか流通していないため、薄板の部品に使用されます。一般的には2B(ツービー)材という略称で呼ばれています。

BA材

冷間圧延後にブライトアニール(光輝焼鈍)を施し、不活性ガス中で焼鈍を行うことで光沢を保ちます。その後、さらに光沢を高めるための圧延を行い、表面に極めて高い平坦性と光沢を持つステンレス鋼が得られます。鏡面に近い仕上がりになります。

ヘアライン材

単一方向に髪の毛(ヘアライン)状の細かい傷を多数つける表面処理方法です。金属感が強調され、高級感を演出できます。また、小さな傷や汚れが目立ちにくくなるという利点もあります。

バフ研磨

バフ研磨は、研磨剤を塗布した円盤状の布(バフ)を高速回転させ、対象物に当てることで表面を光沢のある仕上げにする研磨方法の一つです。細かい傷を除去し、表面を平滑にするために用いられます。高い真空度が求められる真空装置の内面や、美観が重要な部分で広く使われます。研磨の度合いは、使用する布や研磨剤の種類によって調整が可能です。

電解研磨

電解研磨は電気化学的な研磨方法で、リン酸などの電解液中で加工物を陽極にし、表面の微小な凸部を溶解して平滑化します。主にステンレス鋼やアルミニウム、チタンなどの金属の表面仕上げに用いられます。表面に不働態皮膜も形成されるため耐食性が向上します。真空装置では、真空チャンバーやその内部部品へ利用されます。

酸洗い(酸洗)

酸洗いとは、酸性の溶液を用いて金属表面に付着した酸化物(さび、溶接焼け)や汚れを除去する処理です。クリーンな表面を作るための表面処理、化学洗浄の一種です。

ブラスト

ブラスト(blast)とは、サンドブラストやショットブラストなど複数に分類される表面処理技術です。圧縮空気や他の媒体(ガラスビーズ、砂、プラスチックビーズなど)を高圧で吹きつけ、表面を研磨したり汚れを除去したりします。真空装置では主に防着板の表面処理や各種コーティング前の下地処理として使用され、成膜装置においては、成膜物の除去のためにも用いられる手法です。

フライス加工

表面処理におけるフライス加工とは、フライス盤を使用して材料表面を均一かつ滑らかに仕上げる方法です。材料の平面度や寸法精度を高めるとともに、外観を向上させるためにも行われます。

洗浄方法

精密洗浄

精密洗浄とは、高精度で汚れや不純物を除去する一連の洗浄方法を指します。半導体、電子、精密機器等の分野では、わずかな汚れや残留物が不良や性能低下の原因となるため、油分や微粒子などを確実に、精度よく除去する必要があります。

脱脂洗浄

脱脂洗浄とは、表面に付着した油分を除去する洗浄方法です。物理的脱脂には蒸気洗浄やウェットブラスト洗浄があり、化学的脱脂にはアルカリ性洗浄、有機溶剤洗浄、炭化水素系洗浄などがあります。真空装置において油分は厳禁のため、脱脂洗浄は必須の工程となります。

表2 各材料に対する処理方法

| 材料 | |

| フライス加工 | ステンレス鋼・アルミニウム合金 |

| バフ研磨 | ステンレス鋼・アルミニウム合金 |

| ブラスト | ステンレス鋼・アルミニウム合金 |

| 電解研磨 | ステンレス鋼・アルミニウム合金 |

| 酸洗い | ステンレス鋼 |

| 焼付塗装 | 鉄 |

| 精密洗浄 | ステンレス鋼・アルミニウム合金・ガラス・セラミックス・樹脂材料 |

| 脱脂洗浄 | ステンレス鋼・アルミニウム合金・ガラス・セラミックス・樹脂材料 |

※1 粒界腐食・・・腐食性環境で金属の結晶粒界が選択的に腐食すること。

ステンレス鋼は溶接などで加熱されると、結晶粒界(原子配列の向きが異なる結晶粒の境界)にクロム炭化物が生成されます。この状態ではクロムが不足し、金属表面を腐食から守る不動態皮膜の形成が妨げられるため、耐食性が低下します。