Technical Guide

エッチング装置(ドライエッチング装置)

半導体に精密な凹凸を形成するための装置です。

100nmから1000nm程度のごく細い幅で深い溝を彫るなどの、緻密な加工を行います。エッチングは半導体製造における重要な工程の一つであり、微細構造を形成する際に不可欠なプロセスです。

エッチングには、液体の化学薬品を使用して材料を溶解させるウェットエッチングと、真空環境下でガスをプラズマ化し、イオンやラジカルを用いて基板表面を精密に加工するドライエッチングの2種類があります。

ここではドライエッチングについて説明します。

ガスエッチングエッチングガス(蒸気)と被エッチング材料との化学反応により不要部を除去する方法です。 ウェットエッチングと同じく等方性エッチングの一種で、エッチング反応がすべての方向に均等に進行する為、アンダーカット(横方向への過剰な削り)が発生し、エッジが丸くなります。 |

|

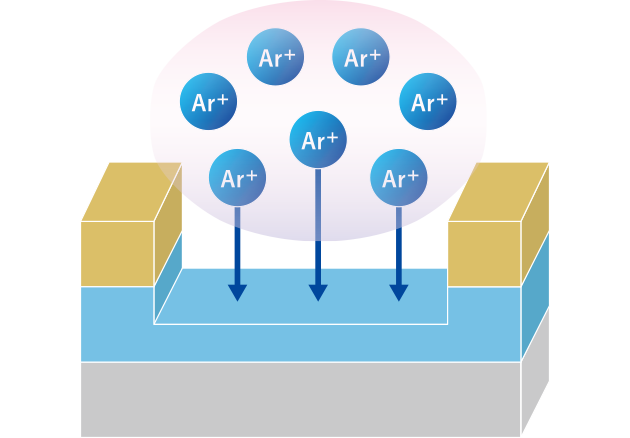

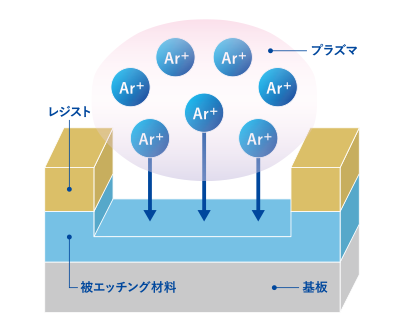

イオンエッチングプラズマ中で生成されたイオンを基板表面に衝突させ、物理的に不要部分を削り取る手法です。 異方性エッチングの一種であり、反応が特定の方向にのみ進むため、エッジの立った精密なパターンを形成することができます。 |

|

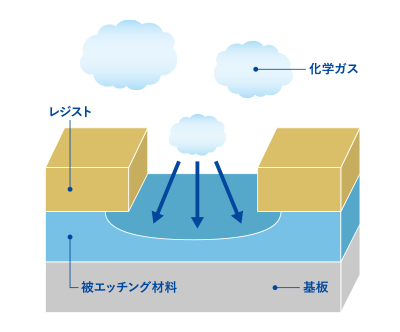

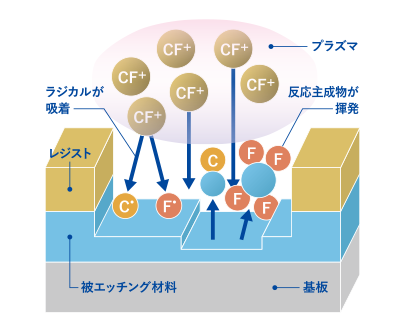

反応性イオンエッチング(RIE)イオンを照射して材料を削るイオンエッチングのような物理的な方法に加え、化学反応を利用したエッチングも行う手法です。イオンエッチングと同じく異方性エッチングの一種ですが、化学反応による選択性や加工速度の高さを併せ持ち、ドライエッチングの中でも主流の手法となっています。 |

|

なぜ真空が必要なのか?

プラズマを発生させるため

大気圧では空気の圧力が高すぎるため、プラズマ形成の妨げとなります。真空状態にすることによって放電に適した環境となり、プラズマの形成を可能にします。

酸化や不純物の混入を防ぐ

空気中には酸素や水分、その他の不純物が存在し、これらが製膜した薄膜やエッチングガスと反応すると酸化や化学変化を起こし、膜質が悪化します。

高真空環境ではこれらのガスが排除され、純粋な膜形成が可能になります。

主な用途・使われる業界

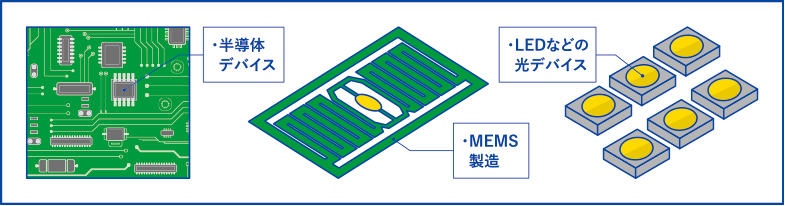

半導体をはじめとした電子部品・電気部品や自動車部品、医療機器など幅広い業界で活躍しています。

- 半導体デバイスの微細加工

- MEMS(微小電気機械システム)の製造

- 光デバイスの製造

ウエットエッチングとの比較

メリット

- ガスエッチングを除けば、微細加工性、異方性に優れている

デメリット

- ウェットエッチングと比べて高価である

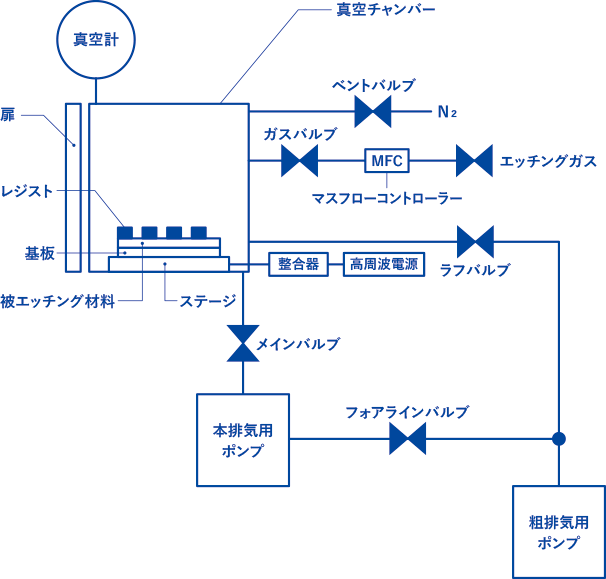

装置例・構成部品の紹介

ドライエッチング装置の構成は、主に以下の要素から成り立っています

真空チャンバー

基板を入れて内部を真空にし、実際にプロセスを行うチャンバーです。

真空排気系

真空チャンバーから空気を抜き、真空にするための装置や配管です。真空ポンプや真空配管、バルブなどが含まれます。

高周波電源

真空チャンバー内の反応ガスに電気エネルギーを加え、プラズマ化するために使用されます。