Technical Guide

CVD(化学気相成長)装置

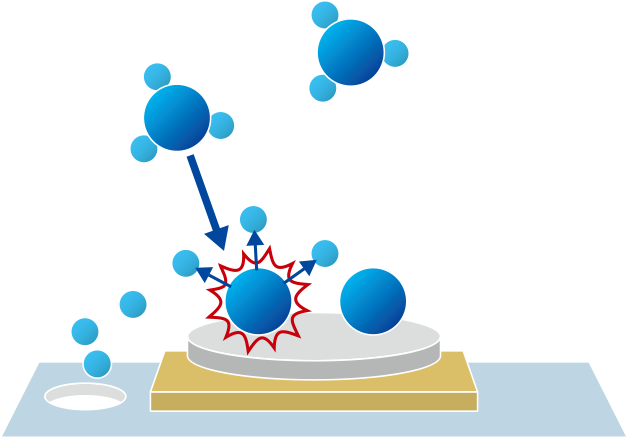

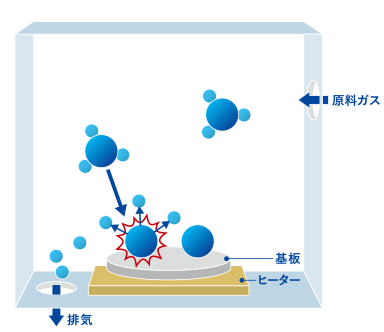

CVD(化学気相成長)装置とは、気体状の原料ガスを供給し、化学反応を起こすことで、薄膜を形成する装置です。

主に半導体や薄膜材料の製造に用いられ、高い均一性と密着性を持つ膜を形成できるのが特長です。

熱CVD熱を利用して化学反応を起こす方法であり、熱によって分解するガスを原料として使用します。 プロセス時には数100℃~数1,000℃という高温になり、処理条件に制約の多い技術でもあります。金型や工具類などのコーティングに使われます。 |

|

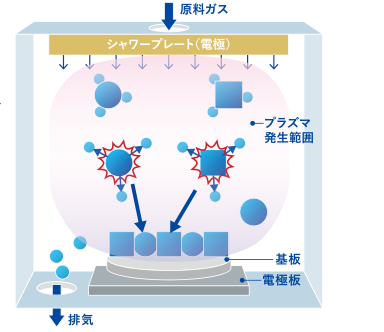

プラズマCVD原料ガスをプラズマ状態にする方法です。プラズマとは物質を構成する原子が陽イオンと電子に分離した状態のことで、この時の原子は反応性が高く(化学反応も起こしやすく)なっています。 緻密でなめらかな被膜を形成できるため、電子部品や半導体部品の製造などによく使われます。 |

|

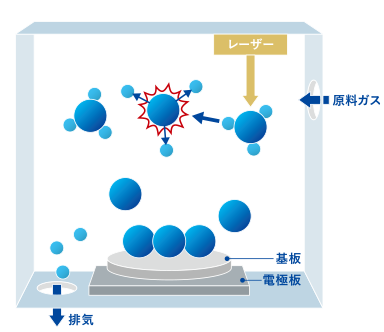

光CVD光によって化学反応を起こす方法です。紫外線やレーザー光を原料ガスに照射することで分子を分解(光分解)し、製品の表面で再結合させることでめっき被膜を形成します。 低温での処理が可能でプラズマも発生しないため、製品へのダメージが少ないことが特徴です。半導体や太陽電池の製造に使用されています。 |

|

なぜ真空が必要なのか?

反応を最適化し、副生成物の除去を容易にする

大気中には酸素や水分などの不純物が含まれており、酸化など成膜品質低下の原因となります。 また、CVDで引き起こされる化学反応では、目的物質以外にも副生成物(H2、CO2 など)が発生しますが、真空状態ならそれらを効率的に排出できるため、安定した成膜が可能になります。

反応ガスの制御をしやすくする

CVDでは反応ガスの流量や圧力を精密にコントロールする必要がありますが、真空環境であれば正確に制御することが容易で、均一な成膜が可能になります。

逆に大気圧環境では、ガスの滞留や乱流が発生しやすく、膜厚のバラつきや成膜ムラの原因になります。

放電が起きやすくなる

真空状態にすることによって電子が動きやすくなり、プラズマを形成するためのきっかけとなる放電を容易に引き起こせます。

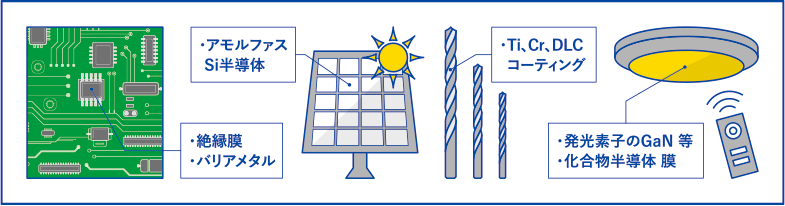

主な用途・使われる業界

- 電子機器や半導体デバイスの生産に多く利用されています。

- 半導体の絶縁膜(SiO2、Si3N4など)

- 半導体のバリアメタル(TiNなど)

- 太陽電池のアモルファスSi半導体

- 金型や工具類などへのコーティング(Ti、Cr、DLCコーティングなど)

- LEDなどの発光素子のGaN、GaAsなど化合物半導体膜

メリット・他方式(類似装置)との比較

| 特徴 | 原理 | 用途 | |

|---|---|---|---|

| 真空蒸着装置 | シンプル、低コスト 様々な材料に対応 |

加熱による蒸発 | 光学薄膜、装飾膜など |

| スパッタ装置 | 密着性が高い均一な膜 | プラズマによる高エネルギーで材料原子を叩き出し成膜 | 半導体、ハードディスクなど |

| CVD装置 | 合金膜や多成分の 成膜が可能 |

高温で原料ガスを化学反応させ、薄膜を形成 | 半導体、LED 太陽電池など |

| MBE装置 | 高品質な結晶膜 原子レベルの制御 |

分子線によるエピタキシャル成長 | 半導体など |

| アーク蒸着装置 | 高融点材料に対応 高速度成膜 |

アーク放電による プラズマ生成 |

耐熱コーティング 装飾膜など |

メリット

- 製品がダメージを受けにくい。

- 凸凹がある面でも均一な膜が作れる。

- 化学反応によって成膜するため、基板との密着性が高く、剥離しにくい。

- SiCやDLC(ダイヤモンドライクカーボン)など、蒸着やスパッタでは難しい、

沸点が高く硬い材料や、物性が化学的構造に依存する材料の成膜ができる。 - 光CVDでは、光の波長を変えることで特定のガスのみを反応させることができる。

デメリット

- 反応を促進するために400〜1200℃の高温が必要になることが多く、熱に弱い基板には適用できない。

- 引火性が高いSiH4(シラン)や毒性の高いNH3(アンモニア)などの危険なガスを扱う必要があり、安全管理が必要。

- 光CVDでは、長時間成膜すると装置内が汚染され光が届きにくくなる。

装置例・構成部品の紹介

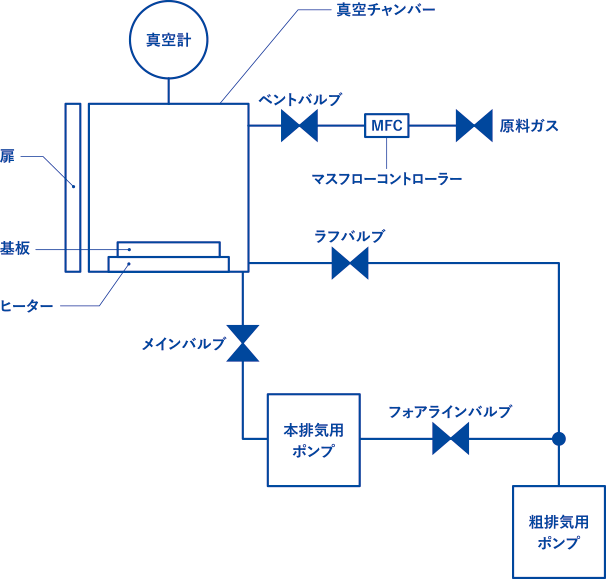

CVD装置の構造は、主に以下の要素から成り立っています

真空排気系

真空ポンプと排気配管、バルブ、真空計から構成され、チャンバー内を真空状態に保つ役割を果します。

真空チャンバー

基板を配置。真空にするための容器で、ステンレスなどで構成されます。

基板

分解された原料ガス成分が吸着し、表面に薄膜が形成されます。

ガス供給系

薄膜の原料成分を含むガスを供給します。