Technical Guide

真空蒸着装置

真空蒸着装置とは、コーティング(成膜)対象の材料を真空状態で加熱して蒸発させ、基板表面に薄膜を形成するための装置です。

コーティング対象材料をるつぼ等に入れて蒸発させ、発生した気体分子を基板に付着させることによって薄膜が形成されます。

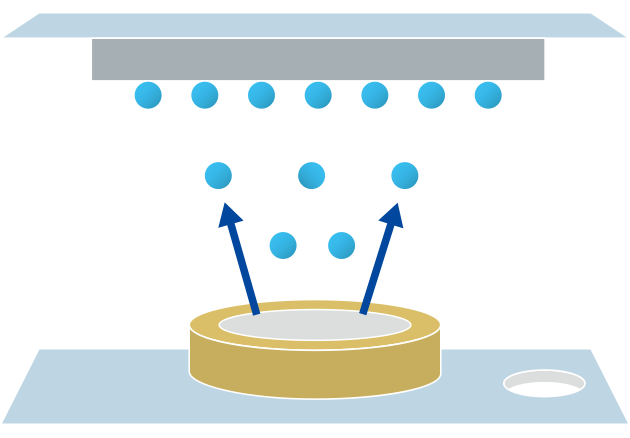

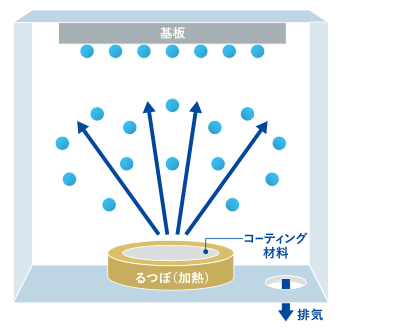

抵抗加熱蒸着最も一般的な真空蒸着の方法です。 ボート型やるつぼ型の加熱容器に材料を乗せ、容器またはヒーターに電流を流すことで熱を発生させてコーティング材料を蒸発させます。 |

|

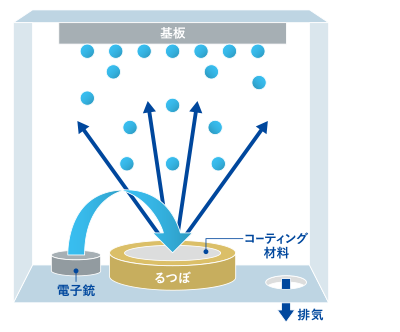

電子ビーム蒸着電子銃から発生する電子ビームをコーティング材料に照射し、加熱、蒸発させます。 高エネルギーの電子ビームで直接加熱・蒸発させるため、高融点金属や酸化物などの成膜が可能です。 |

|

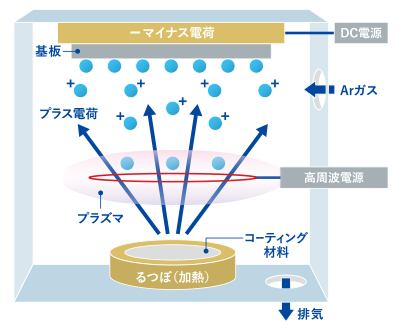

イオンプレーティング法基板とるつぼとの間に、プラズマを発生させて蒸発材料をイオン化する装置を付加したものです。プラズマ中を通過させることで材料粒子にプラスの電荷を帯びさせ、基板にはマイナスの電荷を印加して粒子を引き付けます。これにより、密着性の高い膜を作ることが出来ます。 |

|

なぜ真空が必要なのか?

蒸発した粒子の平均自由行程を長くする

蒸着材料が蒸発して基板へ到達する際、空気中の分子と衝突すると拡散して直進できません。

高真空にすることで、蒸発粒子の平均自由行程(気体分子同士が衝突せずに進める距離)が長くなり、基板へスムーズに到達できます。

酸化や不純物の混入を防ぐ

空気中には酸素や水分、その他の不純物が存在し、これらが蒸着材料と反応すると酸化や化学変化が起こり、膜質が悪化します。

真空環境ではこれらの物質がほとんど排除されるため、純粋な膜形成が可能になります。

沸点の低下

真空中では気体分子が少なくなるため沸点が下がります。

結果として、蒸着時のるつぼの温度を下げることができます。そのため、熱に弱い材料でも蒸着が可能となり、るつぼに高融点材料を使う必要もなくなります。

例として、アルミニウムは大気圧下での沸点が2470℃ですが、真空中(10-5Pa)では約700℃で蒸発させることができます。

基板表面の清浄化

真空環境では基板表面に吸着している水分や有機物などを除去しやすくなります。

これにより、蒸着膜(コーティング膜)の密着性や膜質が向上します。

プロセスの再現性向上

大気中では湿度や温度によって蒸着条件が変動し、再現が難しくなります。

真空環境を制御することで条件を安定させ、再現性の高いプロセスが実現できます。

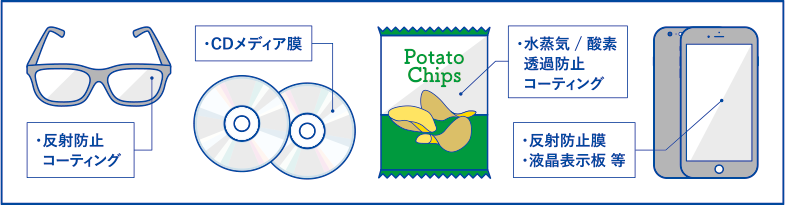

主な用途・使われる業界

半導体、光学製品、装飾品、ディスプレイ製造など幅広い分野で活用されています。

- 有機ELディスプレイの発光材料…Alq3 など

- ポテトチップス袋…アルミコーティング

- CDメディア膜…アルミコーティング

- メガネの反射防止…フッ化マグネシウムコーティングなど

メリット・他方式(類似装置)との比較

| 特徴 | 原理 | 用途 | |

|---|---|---|---|

| 真空蒸着装置 | シンプル、低コスト 様々な材料に対応 |

加熱による蒸発 | 光学薄膜、装飾膜など |

| スパッタ装置 | 密着性が高い均一な膜 | プラズマによる高エネルギーで材料原子を叩き出し成膜 | 半導体、ハードディスクなど |

| CVD装置 | 合金膜や多成分の 成膜が可能 |

高温で原料ガスを化学反応させ、薄膜を形成 | 半導体、LED 太陽電池など |

| MBE装置 | 高品質な結晶膜 原子レベルの制御 |

分子線によるエピタキシャル成長 | 半導体など |

| アーク蒸着装置 | 高融点材料に対応 高速度成膜 |

アーク放電による プラズマ生成 |

耐熱コーティング 装飾膜など |

メリット

- 装置の構造が比較的簡単

- 金属から有機物までの成膜が可能

(抵抗加熱は低融点のコーティング材料、電子ビーム加熱は高融点のコーティング材料に適します) - 成膜速度が速い

- 高真空での成膜で高純度を実現可能

デメリット

- 高融点材料や熱に不安定な物質には不適。

- 薄膜と基板の密着性が低い。

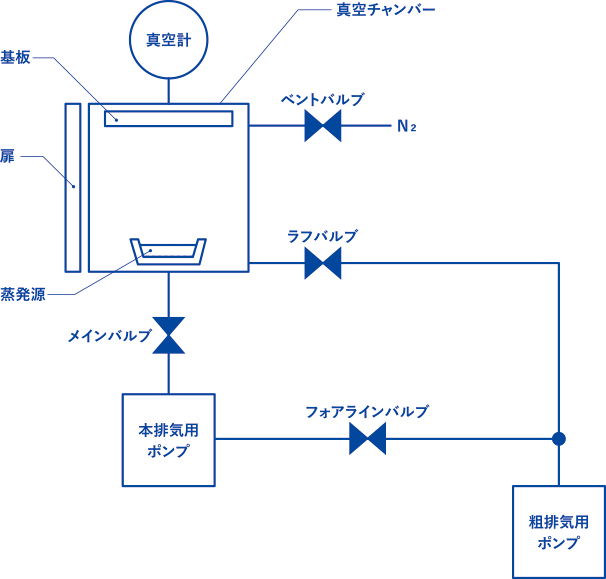

装置例・構成部品の紹介

真空蒸着装置の構成は、主に以下の要素から成り立っています

これらの構成要素が連携して、真空中での高品質な薄膜形成を実現します。

真空排気系

真空ポンプと排気配管、バルブ、真空計から構成され、チャンバー内を真空状態に保つ役割を果します。

真空チャンバー

蒸発源と基板を配置。真空を保つための容器で、ステンレスやガラスなどで構成されます。

蒸発源

蒸着材料を加熱して気化させます。加熱方式には抵抗加熱式や電子ビーム式などがあります。

基板

蒸発した材料を付着させる対象となる物質です。気化した材料が付着することで表面に薄膜を形成します。

(ガラスやプラスチックフィルムなど)

装置事例

当社にて製作した真空蒸着装置の事例です。

クラスター型有機EL成膜装置 |