Technical Guide

スパッタ装置

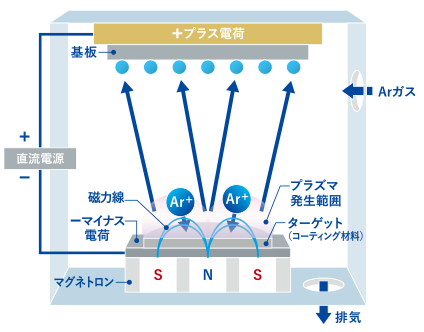

イオン化したガス(主にアルゴン)を高速でコーティング材料(ターゲット)に衝突させ、それにより叩き出された材料原子が対向する基板に付着する「スパッタリング現象」を利用した薄膜形成装置です。

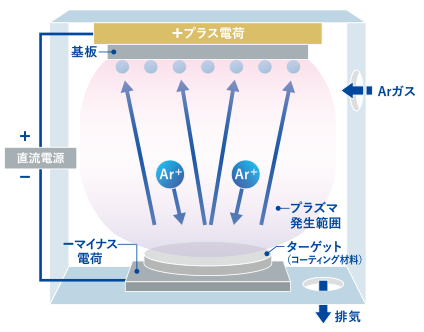

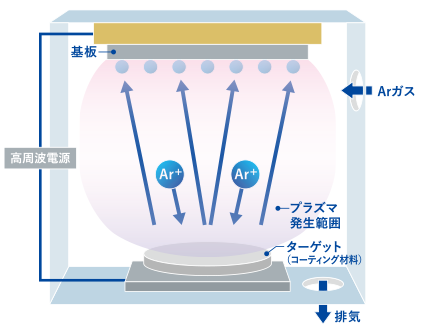

まず、密閉空間に基板とターゲットを設置し、真空にします。この状態でArガスを導入し、ターゲット側をマイナス電極としてグロー放電することでArをイオン化します。

イオン化したArはプラスの電荷を帯びているため、マイナスの電荷を帯びたターゲットに急速に引き寄せられて激しく衝突します。このとき、Arイオンの衝突によってコーティング材料の原子が弾き飛ばされます。

飛び出した原子は、コーティング対象の物質(基板)に堆積していき、薄膜を形成します。

DC方式直流電圧を電極間にかける方法です。構造が単純などの様々な利点があります。 デメリットとしては、基板が高温のプラズマによる損傷を受けやすい、絶縁体のコーティング材料が使用できない(半絶縁体はDCパルス方式で可能)などがあります。 |

|

RF方式高周波の交流電圧を電極間にかける方法です。DC方式では成膜できないようなセラミックスやシリカなどの酸化物や金属酸化物、窒化物などの物質でも成膜することができます。 |

|

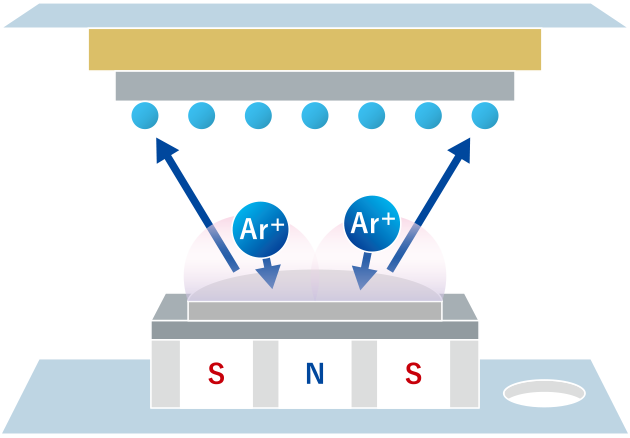

マグネトロン方式ターゲット側に磁石で磁界をつくり、プラズマをターゲット付近にとどめておく方法です。プラズマによる基板の損傷が減少するだけでなく、プラズマの生成速度も向上するため、成膜速度が速くなります。また、直流、交流、高周波交流など様々な電源方式で利用できます。一方で、プラズマ密度の高いところから不均一に消耗されるため、ターゲットの利用効率が低くなる傾向があります。 |

|

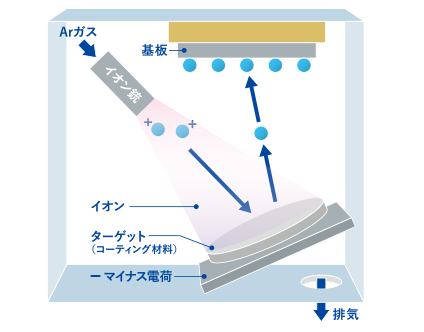

イオンビーム方式イオンをコーティング材料や基板とは離れた場所で作り、それを加速してターゲットに衝突させる方法です。 チャンバー内で放電を行わない方式なので、基板への影響が最小限で済むだけでなく、不純物の付着やコーティング材料の導電性などを考慮する必要がありません。 |

|

上記以外にも電子サイクロトロン共鳴 (ECR) など様々な種類のスパッタ方式があります。

なぜ真空が必要なのか?

放電が起きやすくなる

大気圧中に比べてプラズマが安定しやすく、エネルギーが減衰しにくい。

放電に適した真空状態にすることによって、安定したプラズマの形成を可能にします。

粒子の平均自由行程が長くなる

真空中では、平均自由行程(粒子が他の粒子と衝突するまでに進む平均距離)が大幅に増加します。

スパッタされた原子が干渉を受けずにターゲットから基板まで移動し、均一で滑らかな膜を形成することができます。

汚染を最小限に抑えられる

空気中の分子がスパッタされた原子と反応したり基板に付着したりすると、成膜物の特性を悪化させます。高真空にすることによりそれを低減することができます。

スパッタにおける精度と制御

真空環境では、圧力、温度、ガス流量などのパラメーターを正確に制御しやすくなります。

イオンビームスパッタ(IBS)のような技術では、複雑な構造を形成するためにナノメートルレベルの精度が要求されるため、精度の良い制御が極めて重要となります。

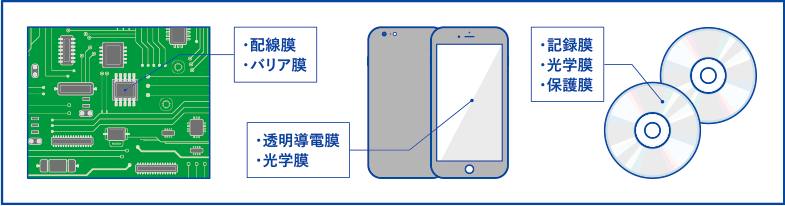

主な用途・使われる業界

半導体・電子部品、タブレットやスマートフォンのディスプレイ製造など幅広い分野で活用されています。

- 半導体回路の成膜工程…アルミ、チタンなど

- タブレットやスマートフォンのディスプレイの透明導電膜・光学膜…ITO(酸化インジウムスズ)など

- ブルーレイディスクなどの記録膜・保護膜 無機材料(合金) …ビスマス・ゲルマニウム・テルルなど

メリット・他方式(類似装置)との比較

| 特徴 | 原理 | 用途 | |

|---|---|---|---|

| 真空蒸着装置 | シンプル、低コスト 様々な材料に対応 |

加熱による蒸発 | 光学薄膜、装飾膜など |

| スパッタ装置 | 密着性が高い均一な膜 | プラズマによる高エネルギーで材料原子を叩き出し成膜 | 半導体、ハードディスクなど |

| CVD装置 | 合金膜や多成分の 成膜が可能 |

高温で原料ガスを化学反応させ、薄膜を形成 | 半導体、LED 太陽電池など |

| MBE装置 | 高品質な結晶膜 原子レベルの制御 |

分子線によるエピタキシャル成長 | 半導体など |

| アーク蒸着装置 | 高融点材料に対応 高速度成膜 |

アーク放電による プラズマ生成 |

耐熱コーティング 装飾膜など |

メリット

- イオン化したガスの衝突によりはじき飛ばされた膜材料原子は、高速で飛んで基板へ到達するので付着力が強くなり、真空蒸着法よりも基板への密着度が高くなります。

- スパッタ法は、膜材料そのものを叩き出す手法であるため、材料の成分をほぼそのまま基板表面に堆積させることができます。SUS,Cu-Znなどの合金やTiなど高融点金属(高沸点金属)の膜材料も可能です。

デメリット

- スパッタ法では、コーティング材料の原子を1つずつ弾き出すため、材料を直接加熱・蒸発させて成膜する真空蒸着法と比較して成膜速度が遅くなります。

- 装置の初期導入コストが真空蒸着法よりも高額になります。

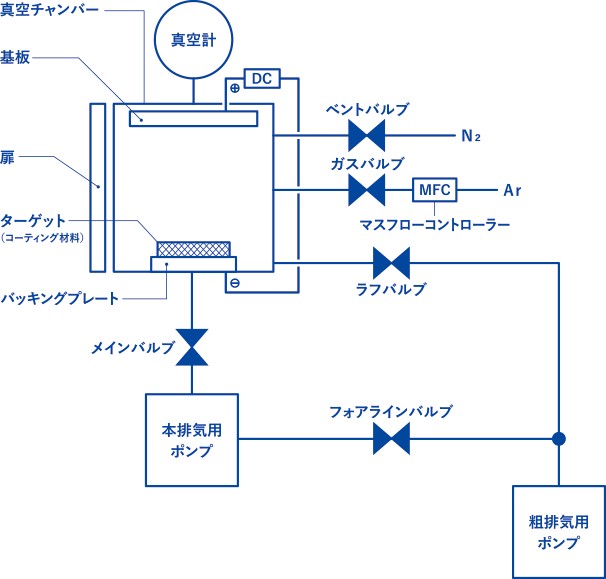

装置例・構成部品の紹介

スパッタ装置の構造は、主に以下の要素から成り立っています。

これらの構成要素が連携して、真空中での高品質な薄膜形成を実現します。

真空排気系

真空ポンプと排気配管、バルブ、真空計などから構成され、チャンバー内を真空状態に保つ役割を果します。

真空チャンバー

蒸発源と基板を配置。真空状態を保つための容器で、ステンレスやガラスなどで構成されます。

基板

スパッタされた材料を薄膜として付着させる対象となる物質です。

ガス供給系

プラズマを発生させるためのガス(Arガス等)を一定の流量で供給する装置です。

装置事例

当社にて製作したスパッタ装置の事例です。

縦型インラインスパッタ装置 |